Historia drewnianych zabawek ZET-TOY

Historia drewnianych zabawek ZET-TOY

Po tym, jak zostałem dziadkiem, postanowiłem zrobić coś wyjątkowego dla mojego wnuka. Chciałem, aby miał zabawki, które nie tylko bawią, ale również rozwijają jego wyobraźnię i zdolności manualne no i żeby nie były z plastiku. Tak zaczęła się moja przygoda z tworzeniem drewnianych zabawek ze sklejki. Wiem, że w internecie jest wiele firm, które sprzedaje puzzle 3D do samodzielnego złożenia ale one raczej nie nadają się do zabawy. Ładnie wyglądają na półce ale są zbyt delikatne by kilkuletni człowiek mógł się nimi bawić w paskownicy.

Dla tych, którzy wolą oglądać, przygotowałem film na moim kanale youtube.com/@zetsystem.

Pierwsze Kroki

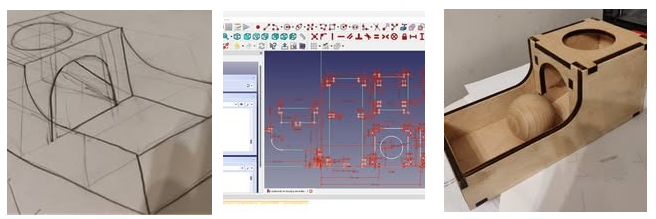

Na początku moje projekty były bardzo proste. Stworzyłem małą szufladkę, do której należało włożyć kulkę. Pamiętam, jak rano pojawił się pomysł, zrobiłem rysunek na papierze. Zaraz potem narysowałem projekt we #FreeCAD a po południu tego samego dnia zabawka była gotowa. To było niesamowite, jak łatwo jest, mając odpowiednie maszyny i wyobraźnię, zrobić zabawkę.

Kolejne etapy przygotowywania zabawki „Szufladka”

Później zrobiłem karuzelę, którą można było kręcić, a ona wydawała przy tym dźwięki. Oba te projekty przyniosły wiele radości wnukowi, co tylko zmotywowało mnie do dalszego działania.

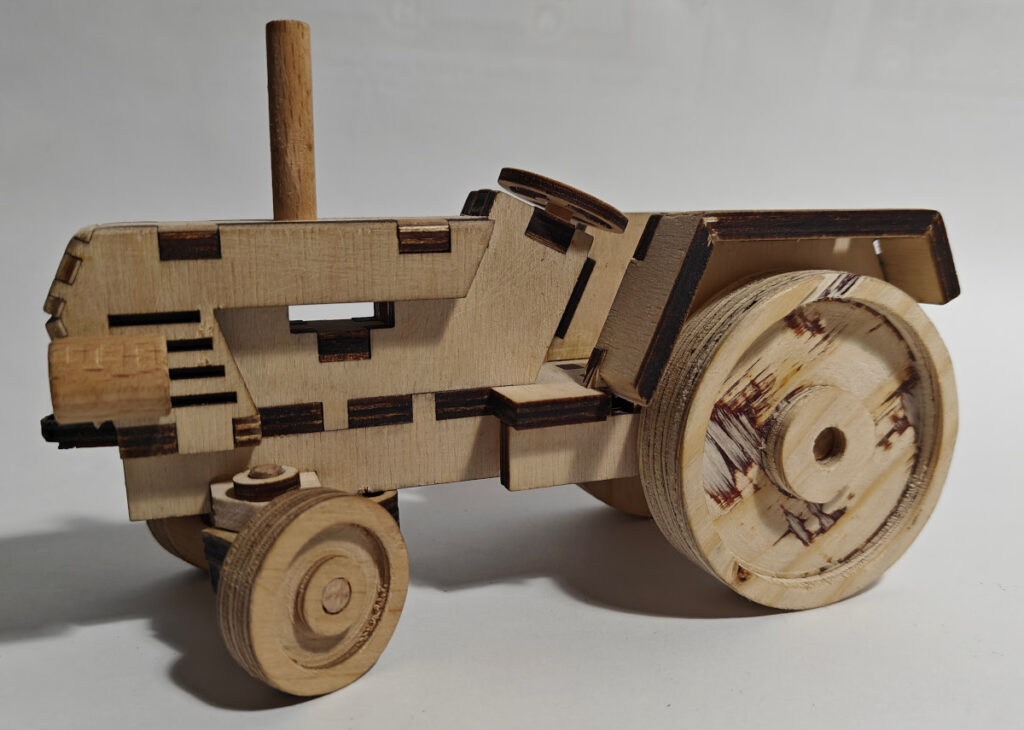

Traktorek

Z czasem wnuk zaczął interesować się pojazdami, w szczególności traktorkami. W sklepach można co prawda kupić modele do sklejania czy składania, ale ich delikatna konstrukcja sprawia, że bardziej nadają się do postawienia na półce niż do zabawy. Postanowiłem stworzyć model, który będzie odporny na upadki i uderzenia.

Do wykonania mojego pierwszego traktorka wykorzystałem frezarkę CNC własnej konstrukcji. Pierwszy wykonany przeze mnie model traktorka przedstawia Rysunek 1.

Wycinanie frezarką bardzo ułatwia przygotowanie modelu, ale prawdziwą rewolucję w mojej pracy przyniosło zakupienie laserowej wycinarki.

Za pomocą programu #FreeCAD zaprojektowałem model traktorka, zakładając głównie użycie sklejki o grubości 6 mm. Laserowa precyzja pozwoliła mi na tworzenie bardziej złożonych i dopracowanych projektów.

Dzięki FreeCAD można łatwo zweryfikować poprawność projektu i dopasować wymiary. Po złożeniu wszystkich elementów w całość można wygenerować listę potrzebnych elementów i zapisać je do formatu DXF czy SVG, które bez problemu odczytają programy używane do sterowania wycinarką laserową.

Ciągłe ulepszenia

Podczas „eksploatacji” zabawki wychodziły na jaw różne mankamenty, szczególnie te związane z mocowaniem elementów. Dlatego traktorek był przebudowywany kilkakrotnie. W końcowym efekcie zacząłem używać nie tylko kleju, ale również wpustów, co znacząco poprawiło jego wytrzymałość i funkcjonalność. Na rysunku 2 jest zdjęcie wersji, w której użyłem specjalnych pierścieni do łączenia kół z wałkami oraz dodałem wzmocnienie błotnika, który w poprzednich wersjach był wrażliwy na upadki z wysokości 😊. Frezowane koła zastąpiłem kilkoma sklejonymi warstwami sklejki 6.

Nowsza wersja traktorka jest też szersza od prototypu ponieważ na siedzeniu nie mieściły się ludziki od klocków Duplo. Teraz już się mieszczą. Ta zasada jest zachowana również w innych pojazdach.

Przyczepka do traktorka

Zachęcony sukcesem traktorka, kontynuowałem pracę nad kolejnymi modelami. Każda nowa zabawka była okazją do nauki i doskonalenia umiejętności. Tworzenie zabawek z myślą o wnuku nie tylko przynosi mi ogromną satysfakcję, ale również pozwała spędzać czas w sposób kreatywny i pełen pasji.

Każdy traktorek jest stworzony aby coś ciągnąć. Pierwsza myśl to oczywiście przyczepa. Podobnie jak sam traktorek przyczepka rozwijała się razem ze zgłaszanymi przez użytkowników uwagami. Warto tu wspomnieć, że testowaniem zajmowały się również dzieci moich przyjaciół a właściwie przyjaciół moich dzieci, którzy mają dzieci w odpowiednim do zabawy moimi modelami.

Przyczepka pierwotnie miała prosty dyszel (trochę za cienki), sztywne osie. Ostateczna wersja ma podnoszoną platformę, wzmocniony i regulowany dyszel i uchylną tylną klapę (Rysunek 3).

W mechanizmie podnoszenia wykorzystałem koło zębate i zębatkę. Ze względu na ograniczoną ilość miejsca, koło zębate jest w wychylnym uchwycie.

Drabina strażacka

Oprócz traktorków, wielką pasją mojego wnuka są wozy strażackie. Powstał więc model drabiny strażackiej.

Drabina jest dwusegmentowa. Za wysuwanie odpowiada zębatka i koła zębate.

Mechanizm podnoszenia również bazuje na kole zębatym i zębatce. Opadanie jest blokowane za pomocą zapadki.

Drabina może obracać się wokół osi a odpowiedni kąt jest blokowany zapadką napinaną za pomocą sprężyny. W części za kabiną umieściłem bęben na wąż strażacki.

Na tym etapie postanowiłem również, że podwozie drabiny będzie na tyle uniwersalne, by można na nim zabudowywać inne urządzenia.

Założyłem, że koła przednie muszą być skręcane i najlepiej aby w przyszłości dało się zamocować odpowiedni napęd elektryczny. Tak też się stało powstał projekt uniwersalnego podwozia z modułowym układem napędowym i sterowaniem za pomocą Blutooth (BLE).

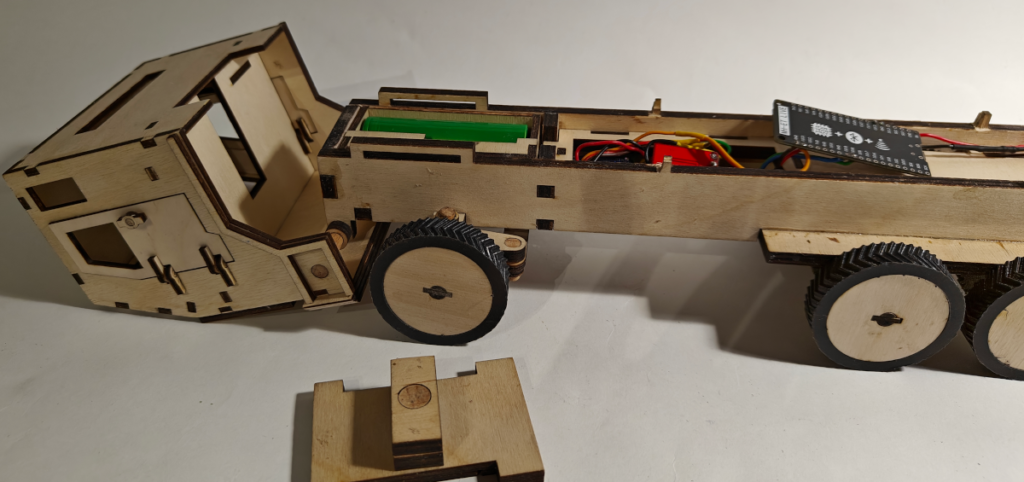

Podwozie samochodu

Podwozie samochodu przystosowane jest do zabudowy różnymi nadwoziami tak, jak w prawdziwych samochodach.

Kabina samochodu jest uchylna. W miejscu, gdzie normalnie jest osłona silnika umieściłem blokadę schowka na baterię.

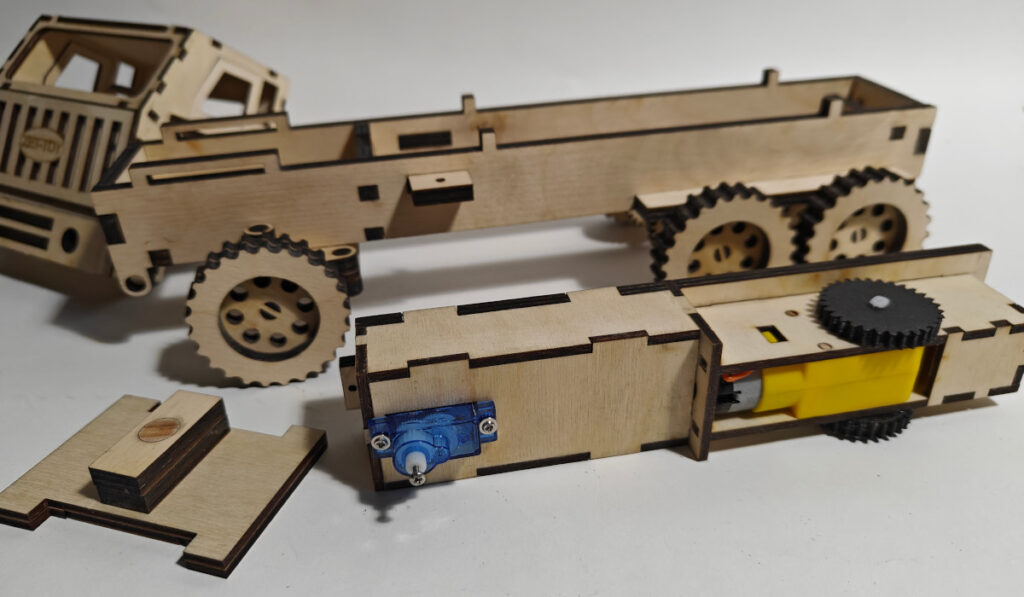

Konstrukcja jest tak przygotowana, że można zbudować wersję bez napędu a dopiero gdy nasza pociecha podrośnie można dołożyć napęd. Na rysunku 6 przedstawiłem części uniwersalnego podwozia. Jest to jedna z pierwszych wersji prototypowych.

Do zasilania używam akumulatora 18650 o napięciu 3.7 V, który może być ładowany po wyjęciu z pojemnika lub pozostawiony w podwoziu przez specjalnie wbudowany zasilacz.

Z modułu zasilania wystawione są napięcia 5V do zasilania mikrokontrolera ESP32 i 12V do zasilania silników napędowych.

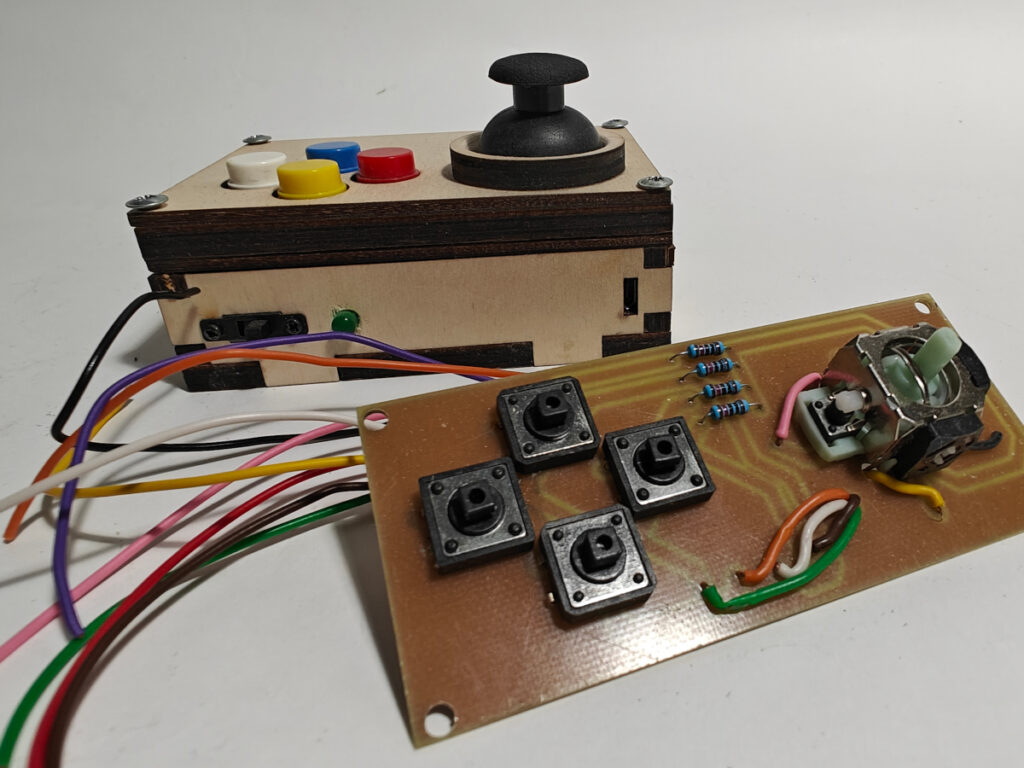

Mikrokontroler ESP32 jest również wykorzystany w joysticku. Do komunikacji wykorzystuję BLE (Bluetooth Low Energy), zapewniającą niskie zużycie energii.

Do napędu podwozia wykorzystuję silniczek z wbudowaną przekładnią 48:1.

Za sterowanie przednimi kołami odpowiedzialny jest serwomechanizm SG-90.

Krótki film z testów podwozia znajdziecie tutaj.

Joystick (Rysunek 8) wykonany jest na płytce PCB, na której ścieżki wykonuję na frezarce 3D. Joystick zawiera drążek zmiany kierunku i 4 przyciski funkcyjne, które można oprogramować w dowolny sposób: sterowanie światłami, klaksonem itp.

Filmik z procesu frezowania płytki PCB można zobaczyć tutaj.

Przy okazji omawiania sterowania warto wspomnieć, że autorem nazwy ZET-TOY jest mój przyjaciel Mateusz, który napisał pierwszą wersję kodu sterującego BLE i w kodzie użył właśnie takiej nazwy.

Ponieważ sterowanie za pomocą BLE często wykorzystywane jest w uniwersalnych programach sterujących dostępnych na urządzenia mobilne, również moje zabawki umożliwiają takie sterowanie. Nie wiem tylko, czy telefon w rękach kilkulatka to dobry pomysł.

Dźwig

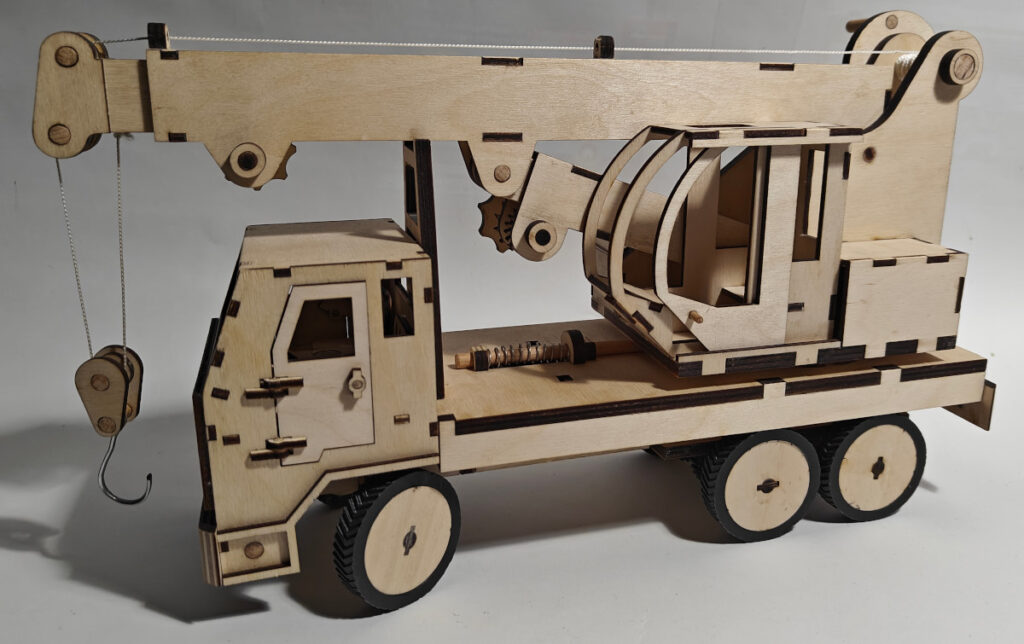

Po doświadczeniu z drabiną strażacką, dźwig (Rysunek 9) był naturalną kontynuacją.

Dźwig ma dwustopniowe ramie wysuwne, sterowane zębatką i kołami zębatymi, teleskopowy wysięgnik z układem zębatym, kabinę z przesuwnymi drzwiami. Obrót całego dźwigu jest kontrolowany mechanizmem zapadkowym ze sprężyną napinającą wałek blokujący.

Linka przewinięta jest przez blok podtrzymujący hak, prowadzona jest przez prowadnice na ramieniu i nawijana na bęben za pomocą korbki.

Koparka

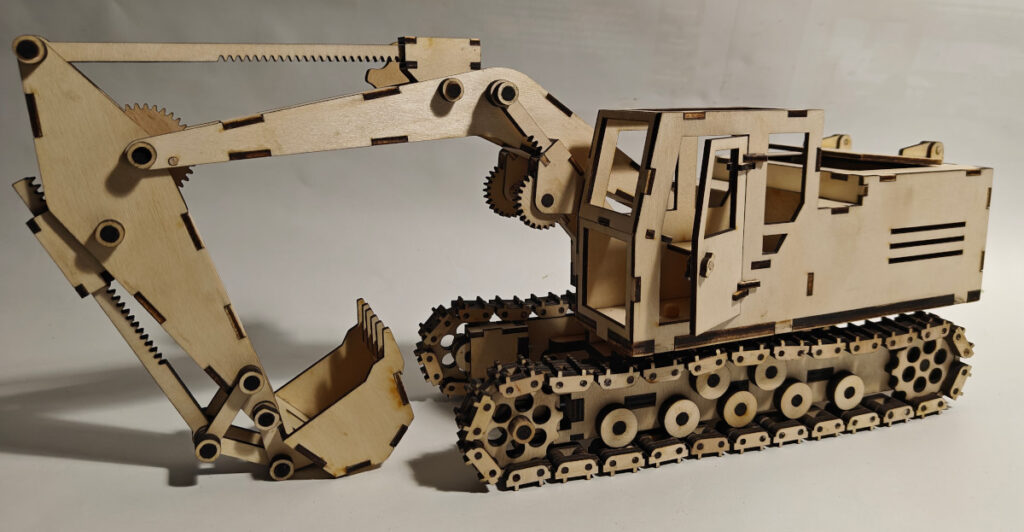

Po drabinie i dźwigu kolejną zabawką, którą skonstruowałem była koparka.

Projekt mechanizmu sterującego zajął mi kilka dni. Problem polegał na tym, jak zrobić mechanizm, który pozwoli w miarę prosty sposób małemu człowiekowi, jedną ręką prowadzić ramię koparki i jednocześnie sterować łyżką do nabierania piasku czy innego materiału. Normalnie operator używa kilku dźwigni i do tego poszczególne segmenty sterowane są siłownikami. Ponieważ wykonanie siłowników z drewna jest dosyć skomplikowane do sterowania użyłem zębatek.

Dzięki odpowiednio dobranemu przełożeniu i odpowiednio dopasowanej długości ramion obsługa koparki możliwa jest jedną ręką. Pokrędło umieszczone po prawej lub lewj stronie tylnego ramienia zabawki pozwala przy jednym obrocie zmieniać jednocześnie wychylenie przedniego ramienia oraz łyżki. Pokrędło służy również jako dźwignia do unoszenia tylnego ramienia. Krótki filmik znajdziecie tutaj.

Kolejnym wyzwaniem w koparce są gąsienice. W prawdziwych koparkach gąsienice to metalowe segmenty połączone trzpieniami. Podobnie zbudowałem gąsienice w moim modelu. 26 segmentów zbudowanych jest z 3 sekcji sklejki 6mm. Jako trzpienie wykorzystałem patyczki o średnicy 3mm (patyczki do szaszłyków). Segmenty zewnętrzne sklejone są z trzpieniami a środkowe segmenty osadzone są luźno i łączą kolejne segmenty zewnętrzne. Do napinania gąsienicy wykonany jest specjalny napinacz ze śrubą M5 prowadzoną w nagwintowanym otworze. Gąsienica ma wypustki, które przy przesuwaniu zabawki po szorstkim podłożu (np. dywan) pozwalają jej na poruszanie się.

Ze względu na liczbę elementów, sklejanie jednej gąsienicy zajmuje niestety prawie godzinę, ale myślę, że warto…

Samą gąsienicę przedstawia Rysunek 11. Jest to pierwsza wersja, która została zastąpiona wersją z blokadami krańcowymi uniemożlwiającymi zsunięcie się gąsienicy z kół napędowych.

Wywrotka

Gdy zbudowałem już koparkę pojawiła się potrzeba przewiezienia tego, co koparka wykopie (w domowych zabawach używamy ciecierzycy i dużej kuwety o wymiarach 50×50 cm).

Wywrotka powinna mieć możliwość wyspania tego, co koparka na nią załaduje. Pojawił się jednak problem z miejscem na mechanizm wychylny. Jak już wspomniałem wszystkie zabudowy mają wspólne podwozie a w nim miejsce pod zabudową jest zajęte przez napęd. Musiałem więc tak wymyśleć wysięgniki aby przechodziły obok napędu i chowały się w niewielkiej przestrzeni przed kołami.

Wykorzystałem ideę z przyczepki do traktorka, tylko tym razem mechanizm umieściłem po bokach. Użycie dwóch zębatek pracujących jednocześnie trochę utrudnia montaż ponieważ trzeba jednocześnie montować oba wysięgniki (Rysunek 12).

Wywrotka ma oczywiście wychylną klapę, która pozwala na sprawne opróżnienie zawartości.

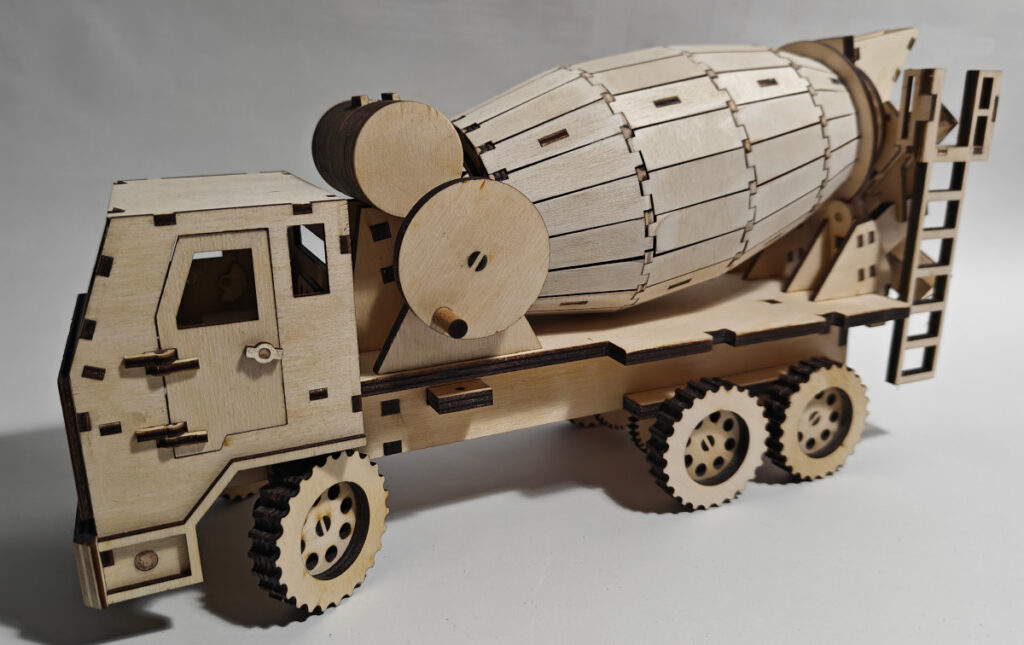

Betonowóz

Największym, jak na razie wyzwaniem, był betonowóz. Po pierwsze zbiornik w naturze jest sklejką kilku walców, po drugie w środku ma ślimak mieszalnika, który miesza beton w transporcie a po zmianie kierunku umożliwia opróżnienie zbiornika a po trzecie do napędu używana jest przekładnia zębata kątowa. Używając sklejki i lasera, który wypala tylko pod kątem prosty jest to nie lada zagwostka.

Zanim więc powstał projekt przesudiowałem budowę betonowozów. Odbyłem również rozmowę z kierowcą takiego betonowozu, który pozwolił mi wykonać dokładne zdjęcia wszystkich mechanizmów i wnętrza.

Jeśli chodzi o ślimak wewnątrz zbiornika, rozwiązaniem okazała się cieńsza sklejka (2mm). Pierwotnie zakładałem nacięcie sklejki, tak by była możliwość wyginania (takiej techniki powszechnie używa się w modelach 3D) ale po próbach i podzieleniu całej spirali na 4 niezależne sekcje okazało się, że takie krótkie odcinki da się rozciągnąć nie powodując pęknięcia sklejki. Na rysunku 15 widać zbiornik z zamontowaną tylną sekcją ślimaka.

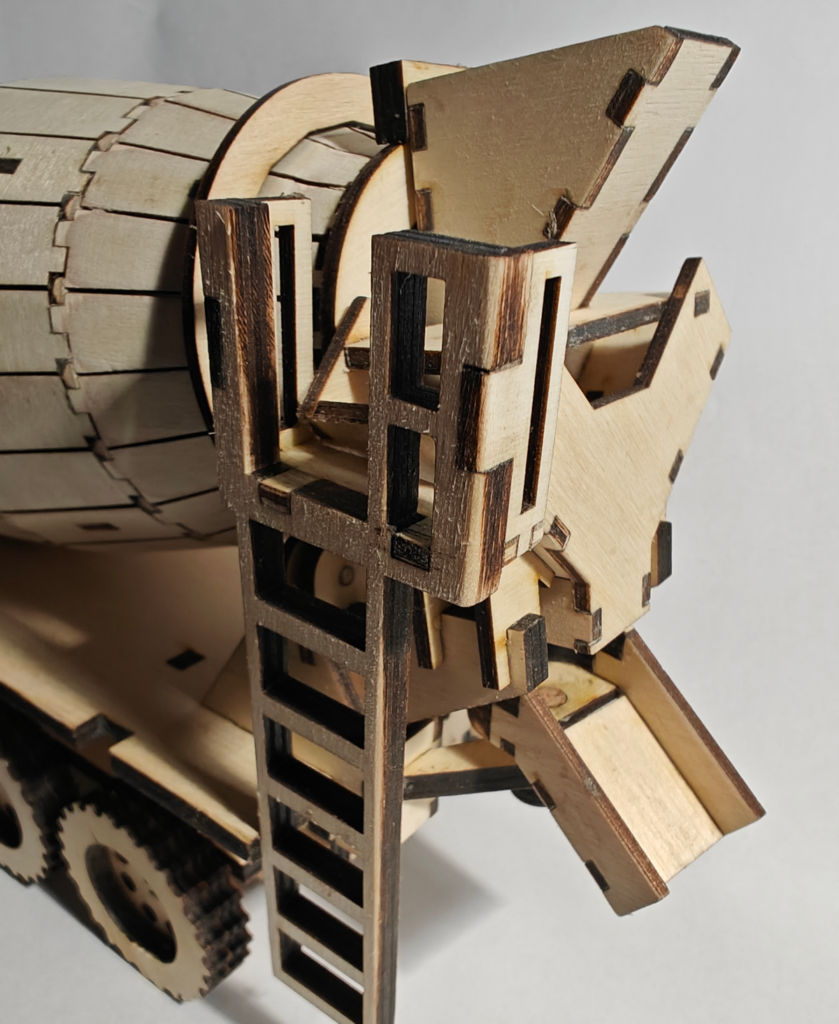

Model zawiera wszystkie wymagane do pracy części.W tylnej części betonowozu znajduje się drabina z pomostem dla operatora, lej na wsypywanie „betonu” i obrotowe korytko na wypychany beton (Rysunek 14).

Wielkość elementów jest wystarczająca, by do zabawy użyć ciecierzycy lub innego bezpiecznego materiału.

Jeśli chodzi o walcowy kształt to zastąpiłem go 24-kontem z odpowiednio dobranymi płytkami. Takie rozwiązanie wymaga dużo cierpliwości i oczywiście oszlifowania naddatków po sklejeniu.

Przekładnia kątowa długo nie miała rozwiązania. Wynika to z faktu, że w przekładniach kątowych zasadniczo używa się zębów skośnych nie mówiąc już o tym, że nie są one proste tylko spiralne (ze względu na hałas i powierzchnię styku).

W zabawce drewnianej wystarczą oczywiście zęby proste ale jak wyciąć koło z zębami pod kątem 90 stopni. Do grawerowania i wycinania na obiektach cylindrycznych używa się specjalnych podzielnic z uchwytami trójszczękowymi. Jednak zaplanowane wymiary koła wymagały nie tylko zakupu takiego mechanizmu ale również przebudowy całego stanowiska wypalarki laserowej. Ze względu na fakt, że w mojej maszynie laser jest obudowany namiotem i dodatkowo nad całością jest kamera na wysięgniku umożliwiająca precyzyjne nakładanie obrazów, dodatkowe podniesienie o 20 cm było karkołomne (ostatecznie przebudowałem stanowisko ale znacznie później).

Rozwiązanie, które zastosowałem polegało na wycięciu pojedynczych zębów i wklejeniu ich w pierścień z odpowiednimi otworami. Zęby nie są skośne ale luz po wycinaniu i użyciu połączenia koła o grubości 6 mm i 3mm pozwala sprawnie obracać zbiornikiem (Rysunek 16).

Podsumowanie

To na razie wszystkie modele. Jeśli pojawią się nowe (nad kilkoma pracuję: śmieciarka, wózek widłowy) natychmiast je tutaj opiszę.

Na kolejnych stronach prezentuję materiały ułatwiające montaż zaprojektowanych przeze mnie modeli. Podaję również linki do mojego kanału na Yotube, gdzie umieściłem filmy z procesu montażu. Są to filmy instruktażowe więc proszę nie oczekiwać wodotrysków i tiktokowego stylu „Flash Content”. Zawsze można przyspieszyć prędkość prezentacji 😊. Elementy do sklejania można kupić w moim sklepie. Można również zamówić u mnie bezpośrednio pisząc maila na adres zbigniew.wlodarczyk@zetsystem.com.pl lub zettoy.contact@gmail.com.

Chętnie odpowiem na zapytania i pomogę w montażu. Jeśli ktoś jest zainteresowany zapraszam do mojego garażu w Poznaniu. Pomogę, jeśli planujecie sami projektować zabawki. Podpowiem, jak ja to robię za pomocą #FreeCAD-a. Piszcie śmiało.

Życzę mile spędzonego czasu przy majsterkowaniu i wspólnej zabawie z dziećmi.

Pozdrawiam

Dziadek Zbyszek